Утилизация отработанных эмульсий SEPAR

Сортировать

Техника мембранного разделения известна и в течение нескольких лет использовалась для опреснения воды и для обработки растворов, поступающих в фармацевтическую и пищевую промышленность.

Модифицированные потребности рынка и прогресс, достигнутый производителями мембран, сделали возможным и удобным использование этой технологии также для «более плохих» применений, таких как разделение воды и масла в отработанных эмульсиях.

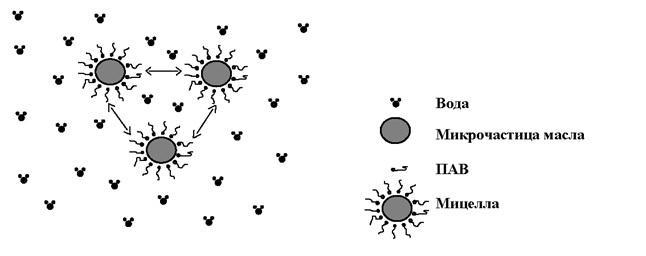

Эмульсию можно определить как дисперсию, полученную из смеси двух несмешивающихся жидкостей.

Исключая добавки различной природы (бактерии, гидротопы, красители и т. д.), Эмульсия по существу состоит из полимера (обычно масла), воды и эмульгатора (обычно поверхностно-активного вещества).

В обычных эмульсиях (вода 95-99% - масло 1-5%) масла разделяются очень маленькими каплями, окруженными молекулами поверхностно-активного вещества, с образованием частицы, называемой «мицеллой», диаметром от 0,1 до 5 микрон (рис. 1).

Рис. 1 Схематическое изображение структуры мицелл, типичной для масляной эмульсии

Благодаря такой конфигурации «мицелл» частицы масла не группируются и снова не разделяются в воде. В этом случае срок годности эмульсии зависит от накопления загрязняющих веществ и разрушения ее компонентов. Его утилизация должна быть предусмотрена. Чтобы уменьшить объем, необходимо и удобно отделять воду от масла; это разделение производится нашими установками SEPAR, которые используют технологию ультрафильтрации, и может быть настроено в соответствии с конкретными техническими и производственными потребностями.

КОНФИГУРАЦИЯ ОБОРУДОВАНИЯ

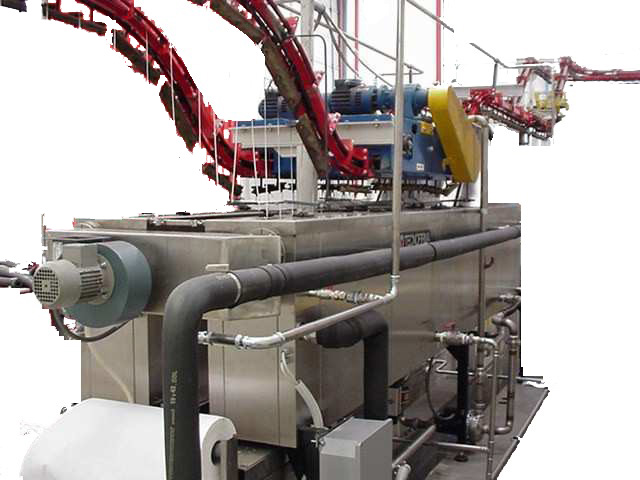

В этом типе конфигурации все решения для отходов, поступающие от различных обработок, будут собраны в уникальном резервуаре. Смешанный раствор отходов будет обработан в установке SEPAR, чтобы отделить проникший раствор от концентрированного раствора.

Концентрированный продукт будет отправлен в систему утилизации, а проникающий раствор будет собран в резервуаре для обработки в системе WWT.

Устройство является модульным и может быть расширено при необходимости.

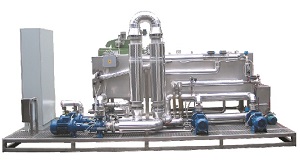

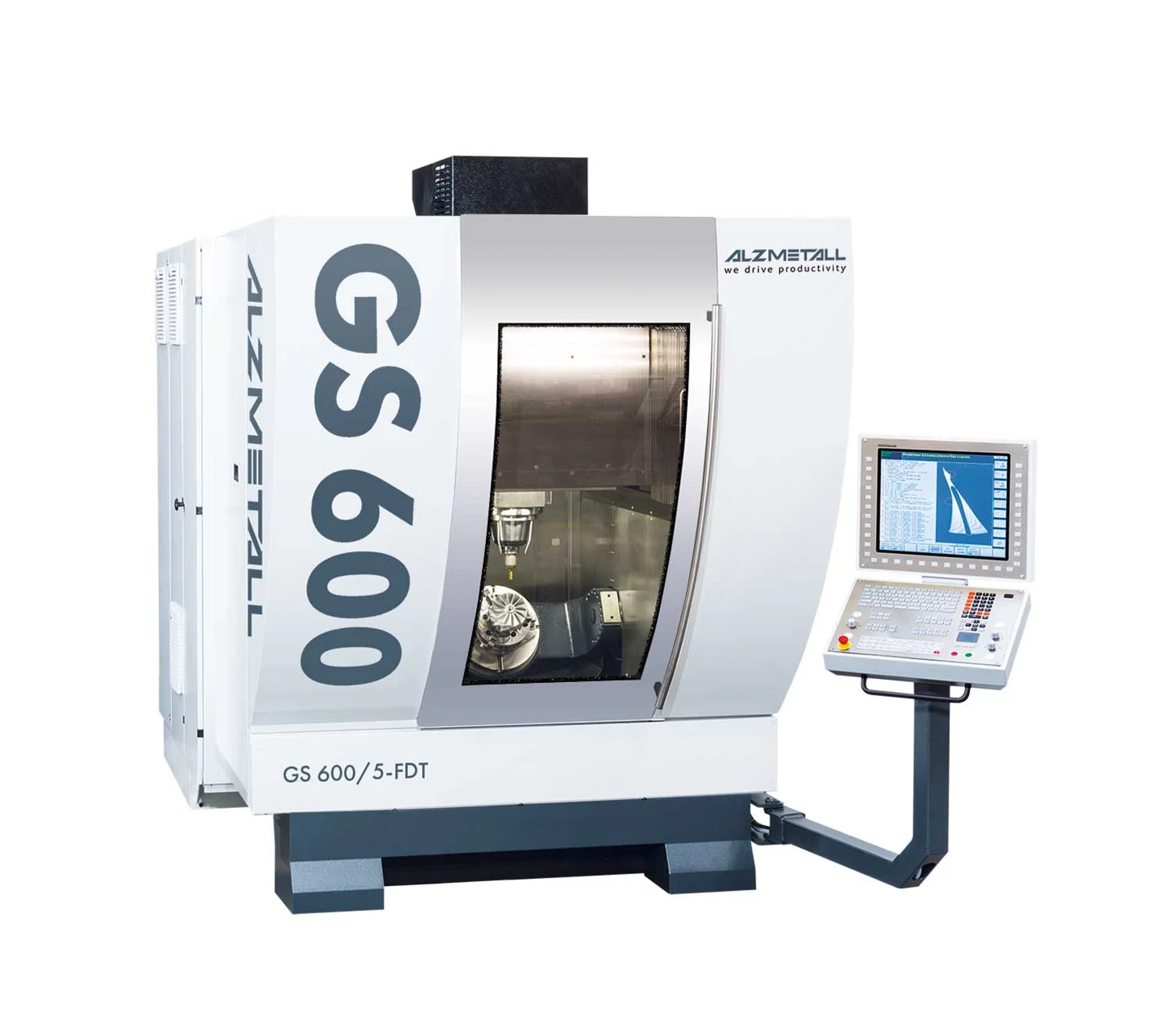

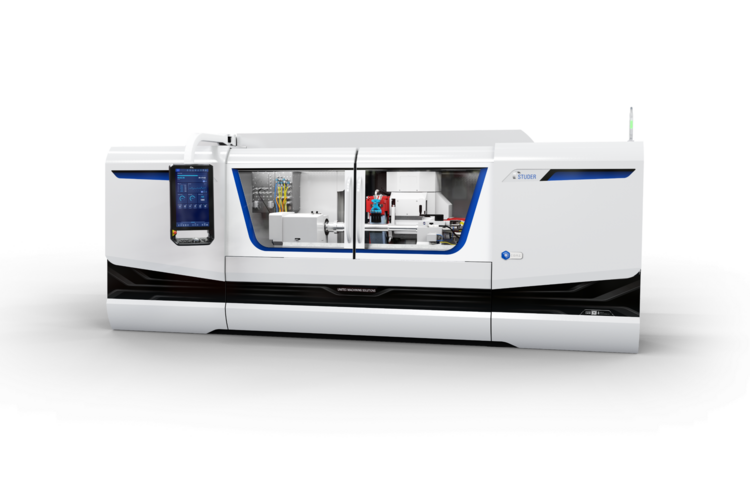

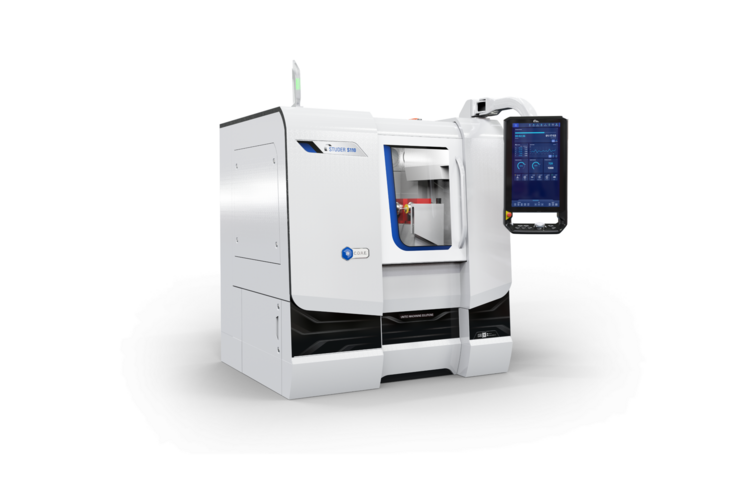

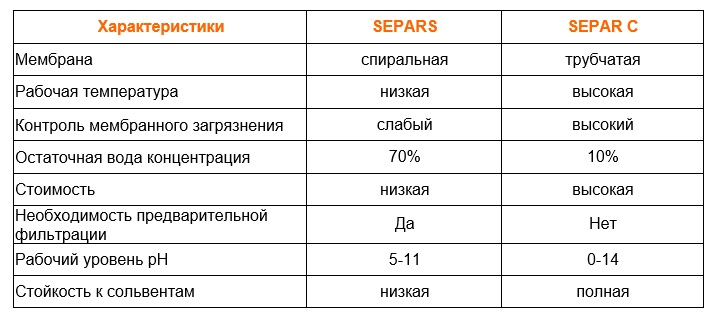

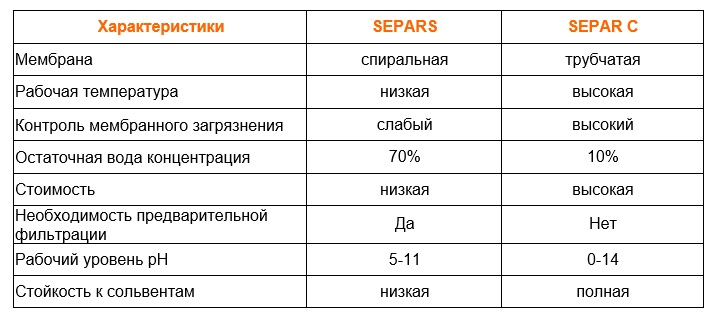

Компания Condoroil Stainless создала две различные линии установок для отделения отработанной эмульсии: SEPAR S и SEPAR C. В частности, линия SEPAR S оснащена спиральными полимерными мембранами, а SEPAR C - трубчатыми керамическими мембранами. Практически выбор между одной линией и другой осуществляется с учетом технических и экономических точек зрения для двух типов мембран, которые имеют различную природу.

Синтезируя то, что описано в прилагаемой таблице, мы можем сказать, что SEPAR S используется для обработки больших объемов отработанных эмульсий, а SEPAR C - для обработки более ограниченных объемов, но в более тяжелых условиях (взвешенные вещества, температура и т. Д.) При высоких концентрациях масел. Серия SEPAR MC представляет собой эволюцию серии SEPAR С. Это новое устройство отличается для некоторых устройств и изменений, которые делают его более гибким и подходящим для работы над сложными растворами.

ПРИНЦИП РАБОТЫ

Установка Separ подключен к резервуарам для отработанных эмульсий.

Эмульсия питает агрегат, который возвращает раствор только воды + поверхностно-активного вещества с одной стороны, а с другой стороны - концентрат масел с низким содержанием воды (до 10% в зависи мости от выбранного оборудования).

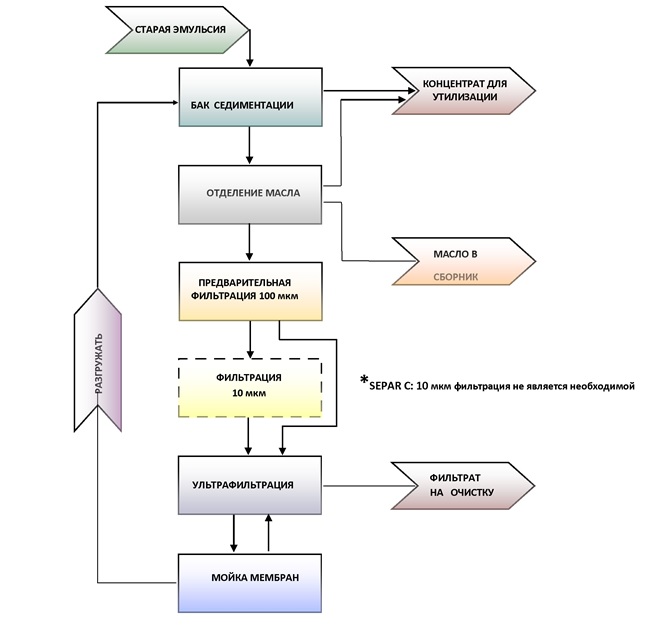

Процесс осуществляется в четыре этапа:

1. Предварительная обработка

Агрегаты поставляются в комплекте с системой декантации коалесценцрующих ламелей и системой

маслоотделения, которая позволяет очищать водный раствор перед его отправкой на мембраны. Чтобы избежать повторного эмульгирования уже отделенного масла, подача в блок рециркуляции осуществляется с помощью пневматического мембранного насоса.

Работа устройства основана на двух принципах:

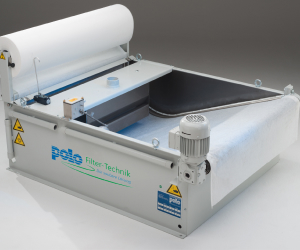

Пластинчатый седиментационно-масляный сепаратор

Большая площадь седиментации - удаление масла достигается с помощью ряда наклонных лопастей, которые пересекают частицы, имеющие плотность, отличную от рабочей жидкости, наклон лопастей на 60 ° к горизонтали, - заставляет отдельные частицы скользить: вниз, тяжелее и до плавающих материалов. Интенсивность разделения определяется общей проектируемой площадью в горизонтальной плоскости всех лопастей в зависимости от скорости помутнения, подлежащего обработке.

Коалесценция

Во время пути между лопастями жидкость вынуждена постоянно менять траекторию из-за волнистости лопастей. Таким образом, даже самые мелкие частицы, следуя траекториям, отличным от жидкости, что определяется соответствующей плотностью, встречаются с поверхностью лопастей и агломерируются с уже удержанными частицами. Увеличенный размер частиц, удерживаемых лопатками, заставляет их двигаться из-за увеличенной разницы в весе с окружающей жидкостью. Внутренние части пластинчатого осветлителя выполнены таким образом, чтобы предотвратить возможное заклинивание системы. В стандартном исполнении отделенное масло сливается в барабан для утилизации, в то время как шлам сбрасывается вручную, когда он превышает определенный уровень (это можно определить по охлаждению внешней поверхности бункера). Резервуар оснащен осветлителем ламелей, этот осветлитель оборудован бункером, например, дном, похожим на конус, где оседает осадок.

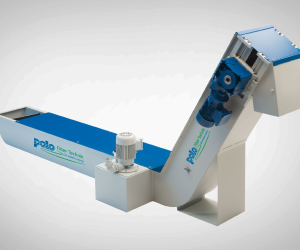

Система обезжиривания и удаления осадка в сочетании с мембранами обеспечивает достаточно чистый раствор без применения дополнительных фильтров, которые производят фильтрующий материал, который следует утилизировать при загрязнении.

В особых случаях, однако, необходимо или, по меньшей мере, удобно обеспечить дополнительную систему предварительной обработки, такую как, например, самоочищающийся сетчатый фильтр или гравитационный фильтр.

Из секции предварительной обработки выходят три потока:

- Цельное масло из системы удаления масла

- отстой со дна бункера

- Предварительно обработанная эмульсия, которая перетекает в резервуар рециркуляции и концентрации и, следовательно, готова к подаче

этап ультрафильтрации.

Масляный сепаратор

2) Ультрафильтрация

Раствор, хранящийся в рециркуляционном резервуаре, направляется в контур рециркуляции ультрафильтрационных мембран. Это самый важный шаг процесса. Поток фильтрата выходит из мембран. Это делается водой + поверхностно-активными веществами и направляется на очистку, а также потоком концентрата, который частично возвращается в мембраны и частично возвращается в резервуар для декантации и хранения. Уровень потока в час через мембраны можно проверить на расходомере, размещенном на выходе мембраны, в то время как два манометра контролируют давление на входе и выходе мембран.

3) Аккумуляция

Ультрафильтрация удаляет водную фазу с поверхностно-активными веществами (фильтрат), поэтому эмульсия масла и воды разрушается с дальнейшим слиянием частиц масла в фазе, которая удаляется в декантирующем резервуаре. Такая агломерация в версии SEPAR C увеличивается при нагревании раствора, что позволяет достичь остаточных концентраций воды в отделенном масле ниже 10%.

Мембрана

Мембраны, установленные на агрегатах, имеют следующие характеристики.

1) они сделаны из керамического материала, это позволяет получить следующие преимущества:

- они используются на любом типе обезжиривающего раствора, который обычно используется, за исключением нефильтруемых растворов и кислых растворов, содержащих фторид (например, некоторые обезжиривающие средства, используемые при предварительной обработке алюминия, см. в консервной промышленности, где необходимо обеспечить мембраны из карбида кремния);

- они используются на любом типе обезжиривающего раствора, который обычно используется, за исключением нефильтруемых растворов и кислых растворов, содержащих фторид (например, некоторые обезжиривающие средства, используемые при предварительной обработке алюминия, см. в консервной промышленности, где необходимо обеспечить мембраны из карбида кремния);

- их можно использовать при любой температуре;

- их можно чистить / регенерировать моющими средствами с экстремальными значениями pH и / или температуры;

- они спекаются вместе с опорой и поэтому подвергаются механической очистке потоком воздуха -жидкость со стороны пермеата на сторону концентрата.

2) Они имеют трубчатую геометрию. Среди различных возможностей, предлагаемых рынком, Condoroil выбрал мембрану с трубками диаметром от 3 до 3,5 мм. Трубчатая геометрия вместе с использованием трубок такого диаметра позволяет:

- избегать необходимости проводить предварительную фильтрационную обработку, которая обычно нежелательна для клиента из-за потребности в рабочей силе и / или утилизации грязных фильтров. Поступление слишком крупных частиц (например, в обезжиривающих средствах, используемых для змеевика, когда волосы чистятся щеткой) можно контролировать с помощью сетчатых фильтров из нержавеющей стали с ручной и автоматической очисткой по требованию. Однако масла, жиры, металлические частицы и агломераты оксидов (например, в обезжиривателях, работающих на растворах, загрязненных животными жирами, таких как магнитные катушки или детали глубокой вытяжки из нержавеющей стали), требуют гравитационных фильтров, которые адсорбируют эти агломерации, чтобы избежать их попадания на мембраны.

ПРИМЕЧАНИЕ. Мы пользуемся этой возможностью, чтобы напомнить, что свободное масло, в отличие от эмульгированного масла, загрязняет мембраны, уменьшая их проницаемость.

- Снизить риск засорения осадком благодаря как более высокой циркуляционной мощности, которая создает турбулентный режим внутри каналов, так и большому диаметру проточных каналов (3 мм) прохода для концентрата.

- Уменьшить количество осадков из-за низкого коэффициента концентрации, возникающего на каждом этапе. (около 1: 130).

4) Чистка мембран

Хотя мембраны сделаны с асимметричной пористостью, и установки используют такую тактику, как турбулентные потоки, которые как правило, чтобы уменьшить загрязнение, необходимо периодически проводить химическую очистку и, в конечном итоге, механическую очистку.

- Химическая чистка

Установки имеют отдельный контур для очистки мембран, который происходит автоматически: химический очищающий раствор для мембран хранится в отдельном небольшом резервуаре, который заполнен раствором, проникающим через мембрану с добавлением моющего средства. Благодаря знанию большинства чистящих средств, используемых в индустрии чистящих металлов, Condoroilможет поставлять моющие средства, совместимые с обезжиривающим раствором заказчика. При этом используемый очищающий раствор переносится в концентрационный резервуар без образования от ходов для удаления и без отходов обезжиривающего агента. Частота и продолжительность очистки регулируются таймерами. При поставке с завода частота устанавливается на 48 часов, а продолжительность - на 2 часа (эти значения могут быть изменены в системе контроля в зависимости от степени загрязнения мембран). Однако при использовании устройства клиент может изменить настройки на фактические характеристики за грязнения.

После цикла очистки мембран и после того, как резервуар для хранения заполнен очистителем, система начинает работать и включает запрос на добавление дозы моющего средства. Это означает, что оператор должен добавить от 1 до 5 кг моющего средства (в зависимости от модели) средства для очистки мембран в бак для очистки мембран. Когда это необходимо, включите свет на электрической панели. Оператор добавляет моющее средство и сбрасывает систему, выключая свет. По умолчанию эта операция является ручной и может быть автоматизирована по запросу.

ПРИМЕЧАНИЕ: с нашей стороны мы рекомендуем добавлять седство вручную, чтобы заставить оператора контролировать установку, которая в противном случае часто бывает забыта и остается без контроля.

Со временем стандартный цикл очистки может не привести к полной загрузке устройства. В этом случае необходимо вручную (на панели управления, следуя инструкциям) работать с радикальными циклами очистки, чередуя щелочную стирку с кислотной очисткой, а затем еще одну щелочную очистку. Чистящие жидкости, произведенные в этом контексте, должны быть утилизированы и, конечно, не могут быть восстановлены в линии обезжиривания. Как правило, в сочетании с этим типом очистки, резервуар концентрации также опорожняется и очищается

- Механическая чистка

Механическая очистка не всегда эффективна и необходима, и поэтому предлагается как дополнительная. При наличии устройство выполняет очистительное действие, обеспечивая полностью автоматическое периодическое инвертирование потока со стороны пермеата на сторону концентрата.

Периодичность вмешательства, а также его продолжительность могут быть изменены с помощью соответствую щих настраиваемых таймеров. Трудно оценить априори, когда это устройство может быть полезным. Со своей стороны мы рекомендуем использовать его, когда раствор полон мелкодисперсных или коллоидных суспензий, которые не удаляются со стадии декантации. По этой причине механическая очистка, называемая обратным импульсом, также поставляетсяв виде набора, который будет предоставлен позднее в случае необходимости (примечание: панель управленияуже выполнена с необходимой компоновкой)

- Контрольно-измерительные приборы

Агрегаты Separ S и Separ C работают с полностью автоматическими рабочими и чистящими циклами.

Давление, рабочая температура и расход пермеата для каждого модуля отслеживаются и отображаются, а с панели управления можно изменять как частоту очистки мембран, так и продолжительность, а также значения уставок, установленные на приборах. Агрегаты оснащены системой, способной остановить процесс в случае неисправности, такой как отсутствие потока, низкое рабочее давление, температуры ниже заданного значения, отсутствие раствора и так далее.

Какие опции предлагаются:

a- включение измерителя мутности на потоке фильтрата, который останавливает установку в случае утечки масла

b- регистрация параметров во времени (цена по запросу).

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

Separ S, Separ C и Separ MC определяются как установки с нулевым вмешательством.

Separ S, Separ C и Separ MC определяются как установки с нулевым вмешательством.

Они выполняются и настраиваются компанией Condoroil в соответствии с требованиями конкретного клиента, которому больше не нужно предпринимать какие-либо вмешательства в такие параметры, как потоки, поставки, давление и температура, и сводить к нулю вероятность случайных ошибок.

Кроме того, устройства Separ S и Separ C имеют отличное соотношение цена / качество, поскольку качество используемого материала высокое, а стоимость строительства снижается за счет стандартизации устройств. Доступны единицы от 600 до 500.000 л обработанной эмульсии в сутки. В любом случае возможно конфигурировать решения для установок, чтобы удовлетворить реальные потребности клиента, также с помощью комбинации различных устройств.

Основные различия между устройствами SEPAR C и SEPAR MC

SEPAR C

Удаление масла - блок декантации вставляется в бак блока как отсек А. Нетканый фильтр расположен на входе блока удаления масла - декантации. Панель управления - это тип настенного блока. Эта версия подходит для небольших помещений

SEPAR MC

Удаление масла - установка для декантации представляет собой отдельное оборудование, в котором верх пластинчатой упаковки имеет форму бункера с большим наклоном, чтобы помочь эвакуации осадка. Нетканый фильтр помещается после удаления масла - блок декантации. Это обеспечивает более длительный срок службы фильтра и лучшую доступность пластин для очистки. Общий размер концентрационных резервуаров выше и почти вдвое больше, чем у Separ C.

Пример:

Устройство, способное обрабатывать 1.000 л / ч эмульсии, будет иметь общий объем концентрационных резервуаров 1.000 л для модели С и прибл. 2.000 л для модели MC

Панель управления пульпой с панелью 10 ”

Насосы для наддува оснащены инвертором для оптимального управления расходом.

МС 4200 имеет 38 мембран, каждая производительностью очистки 14 л/час. Срок службы 3-5 лет. Стоимость одной мембраны 820,00 €.

Автоматическая очистка мембран производится каждые 2 дня, для каждой очистки требуется 5-10 кг DTM (моющего средства для мембран), цена DTM: 4,5 € / кг.

Энергопотребление для МС 4200 установлено 18 кВт, не используется полный рабочий день, реальное потребление в соответствии с рабочим временем и общими условиями 60-75%.

Работа установки полностью автоматическая, необходим один человек для обслуживания. Два раза в день проверить и записать условия работы установки. Пополнить при необходимости промывочное средство для мембран и обеспечить транспортировку растворов.

К установке заказчику необходимо установить 3 дополнительных резервуара, один для хранения отработанной эмульсии, один для хранения фильтрата, один для концентрата масла и шлама для утилизации.

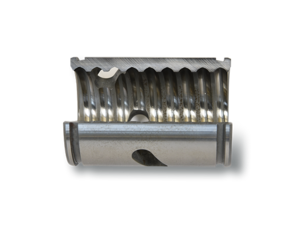

Пример очищенной эмульсии.